Durante un convegno organizzato da CapBus Service e InGenio a Prato, si è parlato di sicurezza nella mobilità del futuro e nell’elettrificazione dei trasporti.

Dalla batteria alla carrozzeria, fino agli ultimi componenti, una breve guida alle fasi di costruzione di un’auto elettrica.

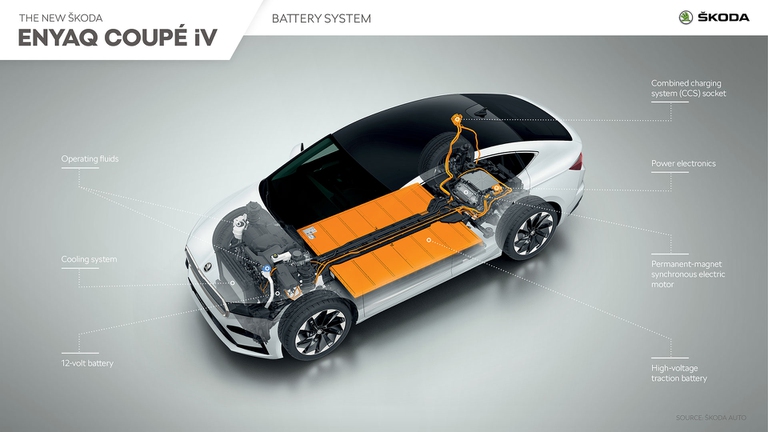

L’auto elettrica, oltre a essere più sostenibile nel suo intero ciclo di vita rispetto a una a motore endotermico, dalle fasi di costruzione all’utilizzo fino allo smaltimento, sulla carta è anche decisamente meno complessa, per il minor numero di componenti necessari. In realtà, però, un’auto elettrica non è semplice in senso assoluto: si pensi per esempio alla complessità degli accumulatori (e al loro peso) e a come possa essere delicata la fase di accoppiamento con il resto della vettura; un processo che di fatto definisce l’unione fra le parti più importanti di questi modelli. Ma per capire meglio vediamo un esempio nel dettaglio. Nel caso specifico delle auto del Gruppo Volkswagen costruite su piattaforma MEB, il peso del pacco batteria da dodici moduli (quello più grande) è di circa 500 chili. Per capire di cosa parliamo, entriamo virtualmente nello stabilimento ŠKODA di Mladá Boleslav, dove si producono le batterie (da otto, nove o dodici moduli) che alimentano i modelli elettrici Enyaq iV ed Enyaq Coupé iV, oltre ad altre vetture del Gruppo Volkswagen basate sulla piattaforma MEB.

Il processo di produzione della batteria prevede l’implementazione di tutti i connettori necessari per il collegamento con l’auto e della protezione sottoscocca, quella piastra di metallo molto robusta che riveste la parte bassa della batteria e viene poi collegata al telaio del veicolo. La prima cosa a cui va incontro una batteria appena ultimata è la ricarica. David Bolcek, specialista dell’assemblaggio dell’impianto ceco, spiega: “La batteria supera tutti i test necessari sulla linea di produzione e viene poi caricata a 14 kWh, cioè il 20-25 per cento della capacità totale”. Ovvero, quanto basta per affrontare i vari passaggi previsti sulla linea di produzione, inclusa la messa in moto e il primo test drive.

Fatta la batteria, c’è da fare la vettura: un’operazione che viene completata da un robot che posiziona la batteria su un supporto sul quale trova posto anche il telaio. Qui inizia il percorso che porterà i due elementi a unirsi. In che modo ce lo spiega Josef Mulka, specialista delle batterie nella gestione del processo produttivo di ŠKODA: “All’inizio connettiamo il cavo principale, che unisce il modulo anteriore e quello posteriore del veicolo. Al suo interno ci sono le linee dei freni, i cablaggi di comunicazione dei vari sistemi del veicolo, le linee di raffreddamento dei componenti ad alta tensione e i cablaggi dell’alta tensione. Colleghiamo il tutto per formare un’unità funzionale”.

A questo punto però la futura auto elettrica è ancora “a pezzi”. Prima che possa avvenire l’unione delle parti c’è ancora un passaggio, fondamentale: il collegamento della batteria (e di altri componenti) alla presa elettrica, quella che servirà poi per la ricarica. Terminato questo step, ecco che arriva la fase finale: il fissaggio della batteria al telaio avviene con 16 o 24 bulloni – a seconda del tipo di batteria e, quindi, delle sue dimensioni – lungo tutto il perimetro della stessa, più altri quattro al centro. La successiva operazione di collegamento tra telaio e carrozzeria, il cosiddetto “matrimonio”, richiede la massima precisione e per questo motivo viene affidata a un robot altamente tecnologico, che fissa l’asse anteriore e quello posteriore con la carrozzeria.

Dopo aver “chiuso” il pacchetto, come spiega sempre Mulka, “controlliamo il cablaggio di tutti i componenti, in diverse stazioni della linea di produzione. Un tecnico utilizza un computer industriale, noto come Mft, per caricare il software sulle unità di controllo del veicolo, compresa la batteria. Il computer verifica che il veicolo contenga la batteria giusta con i parametri corretti, mentre il software di controllo della batteria viene caricato durante la sua produzione.

Ci siamo quasi: manca solo controllare le connessioni e i parametri e, naturalmente, tutta la componentistica come ulteriori parti meccaniche, strumentazione, sedili, interni e finiture varie. Se tutto è ok, l’auto può essere avviata per la prima volta, rispettando un preciso ordine di accensione: prima il connettore di servizio e poi quelli della batteria. Ciò fa sì che la rete ad alta tensione entri in collegamento per la prima volta con la batteria. A questo punto l’auto si avvia: se anche il controllo di qualità finale viene superato, allora l’auto elettrica è pronta per la consegna.

Siamo anche su WhatsApp. Segui il canale ufficiale LifeGate per restare aggiornata, aggiornato sulle ultime notizie e sulle nostre attività.

![]()

Quest'opera è distribuita con Licenza Creative Commons Attribuzione - Non commerciale - Non opere derivate 4.0 Internazionale.

Durante un convegno organizzato da CapBus Service e InGenio a Prato, si è parlato di sicurezza nella mobilità del futuro e nell’elettrificazione dei trasporti.

Poche Regioni nel 2025 prevedono incentivi per il rinnovo del parco veicoli. A livello nazionale resistono i fondi per moto elettriche o ibride.

Cresciuto in lunghezza (ma in 2 ci si può anche dormire), semplice, efficiente e leggero. Con Bigster Dacia rilancia l’ibrido accessibile. La nostra prova.

Il capoluogo emiliano è stato premiato dalla Commissione europea per le sue politiche per una mobilità sostenibile, come le famose zone a 30 all’ora.

In un referendum i cittadini hanno scelto di creare 500 nuove “strade-giardino”, rendendo la capitale francese sempre più verde e a misura d’uomo.

L’auto connessa (in Italia ne circolano 18 milioni, il 45% del parco circolante) ha molti vantaggi in termini di sicurezza e innovazione. Ma a chi cediamo i dati personali e chi tutela la nostra privacy?

Il piacere di guida di un’auto sportiva non può dimenticare l’efficienza. Bmw con la serie 2 Coupé mild hybrid mostra che una “convivenza” è possibile.

Un report mostra come la grande ztl londinese in 3 anni abbia migliorato la qualità dell’aria. I benefici maggiori proprio in quelle periferie che si opponevano alla Ulez.

“Il meglio dei due mondi”, ossia i vantaggi dell’ibrido plug-in uniti a quelli dell’elettrico, questo è quanto promette Jaecoo 7 Super Hybrid. Con quali esiti? La risposta nella nostra prova.